- TOP

- PPS樹脂成形

金属からPPS樹脂への材質変更で軽量化・コストダウンを実現します

PPSとは

PPS(ポリフェニレンスルファイド)は強い剛性を持つ熱可塑性のスーパーエンプラ(スーパーエンジニアリングプラスチック)の一つです。

金属並の強度でありながら、熱に強く、軽い素材。さらに金属より安価という優れものです。 こうした利点からコストダウンや軽量化を目的として金属部品の代替の材料として利用されています。

当社では給湯器部品やポンプモーターの部品カバー、エアコンの温度調節部品など耐熱性能と成形精度が求められる部品を製造しています。

ただしPPS材料は成形が難しい材料です。金型通りに成形できない材料なので金型設計も経験が無いと思い通りには行きません。

- 金属並みの強度でありながら軽い素材

- 耐熱温度が高い(220℃~240℃)

- 優れた耐薬品性、耐候性

- 疲労特性、クリープ性に優れる

- 成形が難しい

- 金型設計が難しい

対応可能な成形サイズについて

小さな部品から大きな部品まで対応可能です。

複雑形状の成形品についてもご相談頂ければ、「こうすれば解決できる」をご提案致します。お気軽にお問合せ下さい。

金属とPPSの材料比較

| PPS GF | アルミダイキャスト | 真鍮 | |

| 単価(kg) | 900 | 600 | 570 |

| 比重(kg) | 1.7 | 2.7 | 8.5 |

| コスト/100mm3 | 153 | 162 | 485 |

| 耐熱性 | ○ | ○ | ✕ |

| 加工費 | ○ | ○ | ✕ |

| 金型代 | ○ | ▲ | – |

| 後処理 | ○ | ✕ | ✕ |

PPS材料を使った軽量化・コストダウン事例

部品材料を金属からPPSに変えて重量を半減!製造ラインで女性でも扱える様になりました

軽量化で生産効率の向上にも!

悩みや課題

メーカーから軽量化を依頼されたが機能面、安全面から今の金属の形状や重量を落とすことは難しい

製造現場で金属でできた部品は重く、女性の作業ができない

実施した内容

金属からPPS成形品に変更した

効果

金属で製造した同形状の部品で金属と変わらない強さを備えつつ重量を半減に成功!

軽量化したことで女性が一人でも扱える様になり工場の生産効率が大幅に上昇!

製造現場で金属でできた部品は重く、女性の作業ができない

高価な金属材料をPPSに変えて70%のコストダウンに成功!

PPS材料は金属材料に比べて材料費が低価格で流通しています。

また加工性に優れているので加工作業時間の軽減にもつながり、作業コストの低下も可能になります。

加工実績

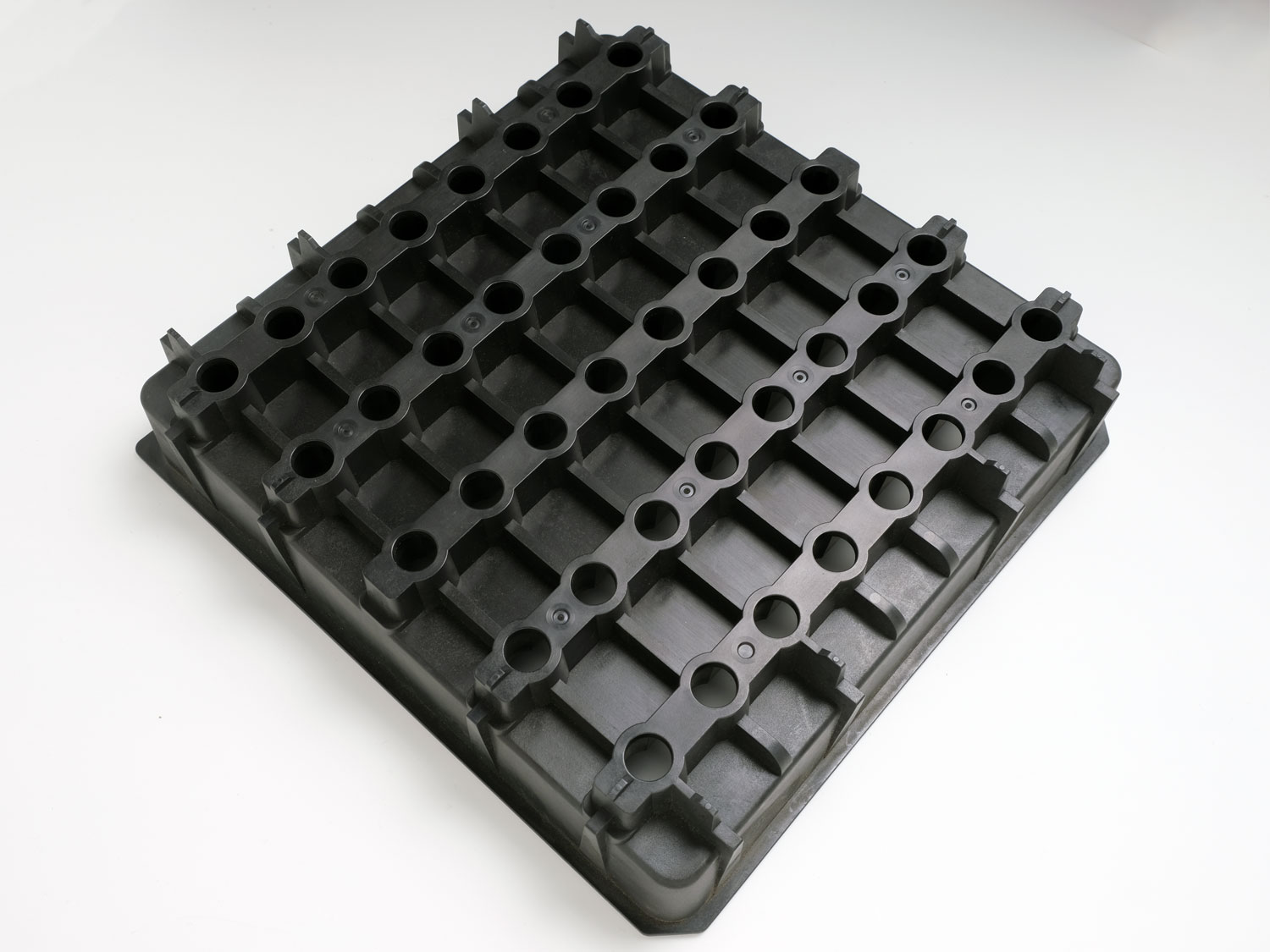

電装部品 アニール用トレイ

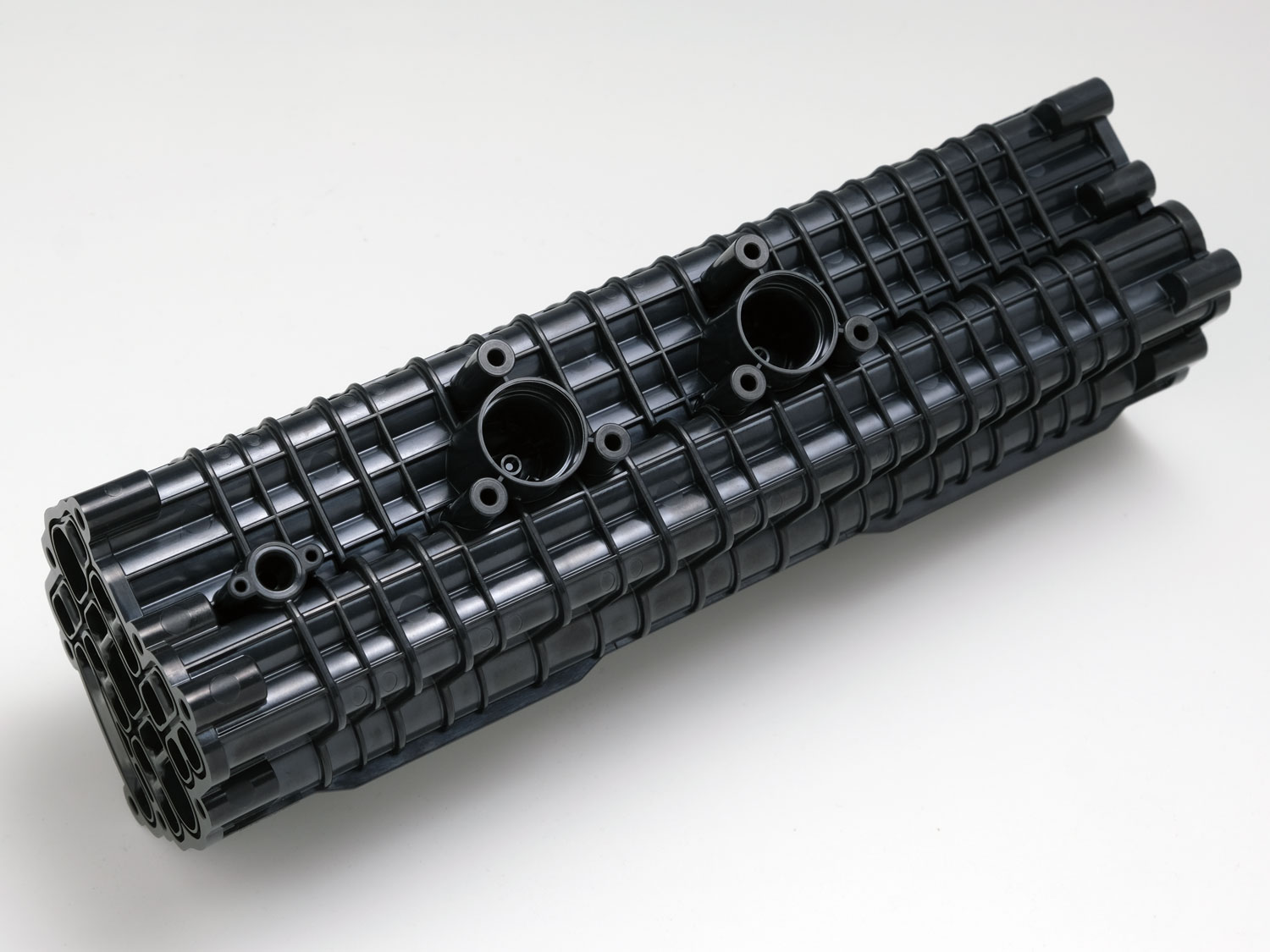

給湯器部品

450tの大型のPPS成形に対応可能

450tの大型PPS成形対応の設備

450tの大型PPS成形対応の設備国内では珍しいPPS材料の大型成形に対応しております。

大型のPPS成形は設備と金型製造技術が品質を左右しますので、大型PPS成形をやれるところをお探しならまず私達にご相談下さい。

小ロットでの注文にも丁寧に対応致します。ご安心下さい。

大型PPS成形加工についてPPS成形品の寸法精度を出すための技術・ノウハウ

成形品のサイズが大きくなるほど、狙い通りの寸法精度を出すのは難しくなります。

金型設計の段階で異方性や収縮率を考慮し、流動解析に基づいた設計と成形条件を調整することで高い寸法精度を実現しています。

他にもガスによって寸法精度に影響が出る場合もあります。金型にガスベントを設けるといったガス対策も必要になります。

PPS成形を20年以上手がけてきた当社の技術とノウハウで、高精度のPPS成形品を提供いたします。

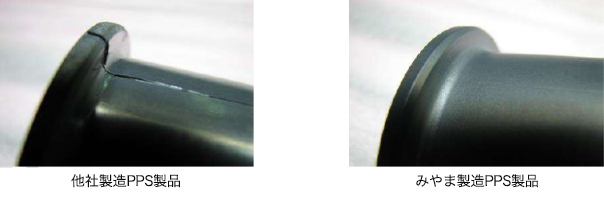

品質も一流!PPSバリレス成形

PPS成形技術の取り組みを始めて20年。積み上げた経験と知識は成形品の品質にも生かされています。

扱いが難しいPPSの成形も他社とみやまでは大きな差がでます。

バリやガスによるくもり寸法精度にお悩みであれば当社にご相談下さい。

加工相談から成形、納品までの流れ

- お問い合わせ

- お打ち合わせ

- お見積り

- 試作

- 金型設計・製造

- 成形

- 検査

- 製品配送

成形後の二次加工も承ります

成形後にタップ加工

成形後にタップ加工(機密保持製品の為モザイク処理しています)

成形後の二次加工も柔軟に対応致します。

- タッピング加工

- 切削加工

- ナット圧入

- カラー圧入

- メッキ加工

1995年 PPS成形の先駆けとしてスタート

1995年にお取引させて頂いていた企業様からPPS材料成形に関するご相談をいただきました。

PPS材料の成形についての情報は非常に少ない状態からスタートしました。

PPS成形は一般的な金型の常識が通じません!

PPSの成形は金型を起こしても想像とは全く別の形状で成形されてしまい、金型屋さんと試行錯誤を繰り返し、PPS材料の成形に挑戦しました。

当時の日本ではPPS材料の成形はほぼ無理な状態でしたが何度もトライし失敗した経験とノウハウは当社の強みとなり、多くのPPS材料成形の案件を頂くようになりました。

PPS成形といえばみやま

この様な経緯から当社はPPS材料の成形をスタートして現在では400アイテム以上のPPS成形を行っております。

形状が複雑なものや小ロットなもの、サイズが大きいなどPPS成形でお困りなら、まずはお気軽にご相談下さい。 PPS成形のプロフェッショナルが御社をサポート致します。